在浮法玻璃生產(chǎn)過程中 , 氣泡問(wèn)題一直是(shì)製約穩定(dìng)浮法玻璃生產和(hé)質量的重要因素。那(nà)麽你知道浮(fú)法玻璃產生氣泡的原因是什麽嗎?有什麽解(jiě)決措施(shī)?下麵就這些問題與大家共同探討 。

1、原料泡

配合料(liào)帶入的空氣形成氣泡———生料團(片)或超細粉料團(片)、芒硝大顆粒、碎玻璃夾帶進入的空氣;二氧(yǎng)化碳———配合料熔化時碳酸鹽(yán)的分解產物;水汽(qì)———加進配合料中的水;氮(dàn)氣———空氣被夾帶進配合料並被加入熔窯,氧(yǎng)氣在玻(bō)璃液中的溶解度較大,留下的(de)大(dà)部分氣體為氮氣。

氣體分可溶與不可溶(róng)氣體,不可溶氣(qì)體有氮氣、二氧化碳、氬氣。可溶(róng)氣體有氧氣、二氧化硫(liú)、水。

2、澄清泡

微氣(qì)泡(pào)一般指直徑(jìng)小於0.2mm的(de)氣泡。微氣泡主要產生在澄清部。

原因:澄(chéng)清溫度過低,末對小爐火焰過強或過(guò)弱。澄清區火焰氣氛還原(yuán)性,燃油霧化不良,油(yóu)中含有較(jiào)多的顆粒碳,泡界線不穩,火焰不穩定。對流(liú)的(de)突然變化。

除澄清溫度的影響之外,還受泡界(jiè)線不穩、投料機速度變(biàn)化較大、液麵高度變化較大、熔窯內氣氛變(biàn)化較大影響。燃料油中含有顆粒碳(tàn),散落在玻璃液表麵,油(yóu)霧化不良所致(zhì)。熔(róng)化量的突然變化也會引發澄清泡。

3、卡脖泡

原因:卡脖冷(lěng)卻設備及分隔吊(diào)牆產生的(de)氣泡,此處冷卻(què)設備有大水管和攪拌器兩種。冷卻設備(bèi)滲漏水會引發氣泡,攪拌器處的(de)涼玻璃液中粘有掉落的芒(máng)硝,冷凝在(zài)大水管暴露空(kōng)間(jiān)部分的(de)芒硝因冷卻部壓力的變化掉落在玻璃(lí)液中(zhōng)引發氣泡。該(gāi)種氣泡一般在玻璃(lí)板的上部中(zhōng)部或(huò)下部,沒有明顯的規律。在顯微鏡下觀察,一般留有或重或輕的(de)芒硝(xiāo)痕跡。已析晶的玻璃重新溶解會產生氣泡。

解決措(cuò)施:①檢查冷卻設備是否漏水。②檢查冷卻設備的液麵(miàn)線周圍是(shì)否(fǒu)有掉落(luò)的芒硝痕跡或異物。③嚴格控製冷卻(què)部壓力,冷卻部壓力一般控製在8~15Pa。④在設(shè)計中,減少大水管的空間暴露部分。⑤大水管的空間暴露部分用玻璃(lí)液覆蓋。⑥穩定玻璃液麵。⑦穩定冷卻水壓力。

4、熔化泡(pào)

泡界線外熔窯周圍的液麵線:小氣泡來自熔窯高溫區域;因為氣泡被玻璃吸收或溶解的過程和時 間有關,玻璃的溫度越高,氣體被玻璃吸收的越多,使氣(qì)泡變得更小。0.2mm直徑以下的氣泡一般來自熔化部。直(zhí)徑0.5mm的氣泡一般在卡脖部位產生。再大一些的(de)氣泡則來自於冷卻部或流(liú)道。

原因:玻璃液麵線周(zhōu)圍有耐火材料析出的玻璃相,長時間滯留在液麵線耐(nài)火材料周圍。此部位外部是池壁冷卻風,冷卻風使池(chí)壁磚縫內(nèi)側溫(wēn)度更低(dī),易集聚芒硝,在溫度、熔窯壓力和液麵的變化下,集聚的芒硝進入玻璃液,產生氣泡。池壁的重(chóng)型(xíng)保溫(wēn)、池壁磚的縫隙使(shǐ)玻璃液滲出,進(jìn)入池壁保溫層,致使氣體沿池壁縫隙進入窯內玻璃液,產生氣泡。

解決措施:穩定熔窯壓力、穩定玻璃液對流(liú)、堵塞池(chí)壁縫隙、穩定末(mò)對小爐火焰。

5、冷卻部泡

原因(yīn):一種是上部空間及液麵線產生的氣泡,另一種(zhǒng)是(shì)由底部產生的氣泡。上(shàng)部空(kōng)間及(jí)液麵線產生的氣泡,一般存(cún)在於玻璃上表麵,呈封閉狀。上(shàng)部空間(jiān)掉落的芒硝引發的氣泡在顯微鏡下觀察,一般含有輕重程度不同的芒硝痕跡。液麵線附近產生(shēng)的氣(qì)泡,一(yī)般因磚材質量、池壁磚縫隙或沿池壁(bì)粘有異物而產生。冷(lěng)卻部池底(dǐ)產生的氣泡一般由磚(zhuān)材質(zhì)量,或異物及安裝階段殘留的焊(hàn)渣鐵器等產生,直徑一般都(dōu)在0.5~1.0mm或更大。

解(jiě)決方法:針對上(shàng)部空間(jiān)及液麵線產生的(de)氣泡: ①穩定冷卻部壓力。②保持冷卻風的純淨。③盡可能地分隔熔化部與冷卻部(bù),減少熔化部廢(fèi)氣對冷卻部的汙染。④減少外部環(huán)境對冷卻部的影響。⑤檢查池壁液麵線是否存有異物(wù)。

針對(duì)冷卻部池底產生的氣泡(pào):①檢(jiǎn)查冷卻部玻璃液麵,是(shì)否有從底(dǐ)部排出的氣泡。②拆除冷卻部底(dǐ)部保溫,降低冷(lěng)卻部(bù)池底溫度。③可采用冷卻風機冷卻池(chí)底部(bù),但要注意防止析晶(jīng)。④增(zēng)加玻璃成分中的鐵含(hán)量(liàng),減少玻璃的透熱性。⑤盡可能地加深大水管的尺寸,減少玻璃液回流。

6、錫槽泡

槽底磚產生的氣泡,一般發生在新投產浮法線錫槽的高溫區,通過錫槽觀察窗能夠觀測到氣泡產生的位置。氣泡在玻璃原板中呈下表麵開口,開口較大,深度較淺,宏觀變(biàn)形明顯。

原因:①槽底磚潮濕,含水率高。②槽底磚氣孔率偏高。③錫槽烤窯升溫階段(duàn),底磚中的水分沒有排淨。④磚縫或底磚螺栓孔中的氣體(tǐ)排出(chū)。⑤安裝時,殘留的金屬與錫共溶產生氣體。

解決措施:在產生(shēng)槽底泡位置的底殼鋼板上鑽直(zhí)徑10mm的孔,一般需鑽入底磚30mm的深度,並錐絲。並用(yòng)銅管引(yǐn)出,與真空泵聯結。鑽孔數量視泡源多少而(ér)定。

7、流道泡

流道泡分為(wéi)兩種,一種是由流(liú)道底部產(chǎn)生,另一種是流道上部空間掉落芒硝或由流道閘板產(chǎn)生(shēng)。由流道底部產生的氣泡:一般都在玻璃板的下表麵,氣泡封閉,即使為(wéi)開口,其邊緣也有破裂的痕跡。直(zhí)徑一般在(zài)0.5~1.0mm,有時氣泡直徑視原因不同(tóng)而大小也(yě)不同(tóng)。

原因:①底磚中含有金屬鐵元素較多且集中。②磚縫較大,玻(bō)璃液滲漏。③安裝散落的焊渣沒有清除幹淨。④金屬或磚類粘結(jié)在底磚表麵。

解決措施:①降低流道溫度。②清除異物。

流道上部空間掉落的芒(máng)硝(xiāo)或由流道閘板產生的氣泡:上部空間掉落芒硝產生的(de)氣泡一般會(huì)伴有雜質存在於玻璃上表麵,在玻璃板上表麵呈條狀,一般短時間內可消失;流道閘板(bǎn)泡一般存在於玻璃上表麵,呈點劃線狀(zhuàng),有規(guī)律地間隔。一般因閘板下沿口開裂所致。

解決措施:①降低流道溫度。②穩定冷卻部壓力並在(zài)低於錫槽壓力下控製。③提高錫槽零貝保護氣用(yòng)量。④密封流道縫隙。⑤更換流道閘板。⑥嚴格控製玻璃成分(fèn)中(zhōng)的SO3。

以上(shàng)就是(shì)對浮法玻璃產生氣泡的原因(yīn)及解決措(cuò)施的講解(jiě),希望大家(jiā)看後能有(yǒu)所收獲。洛陽91视频网玻璃技術有限(xiàn)公司生產玻璃

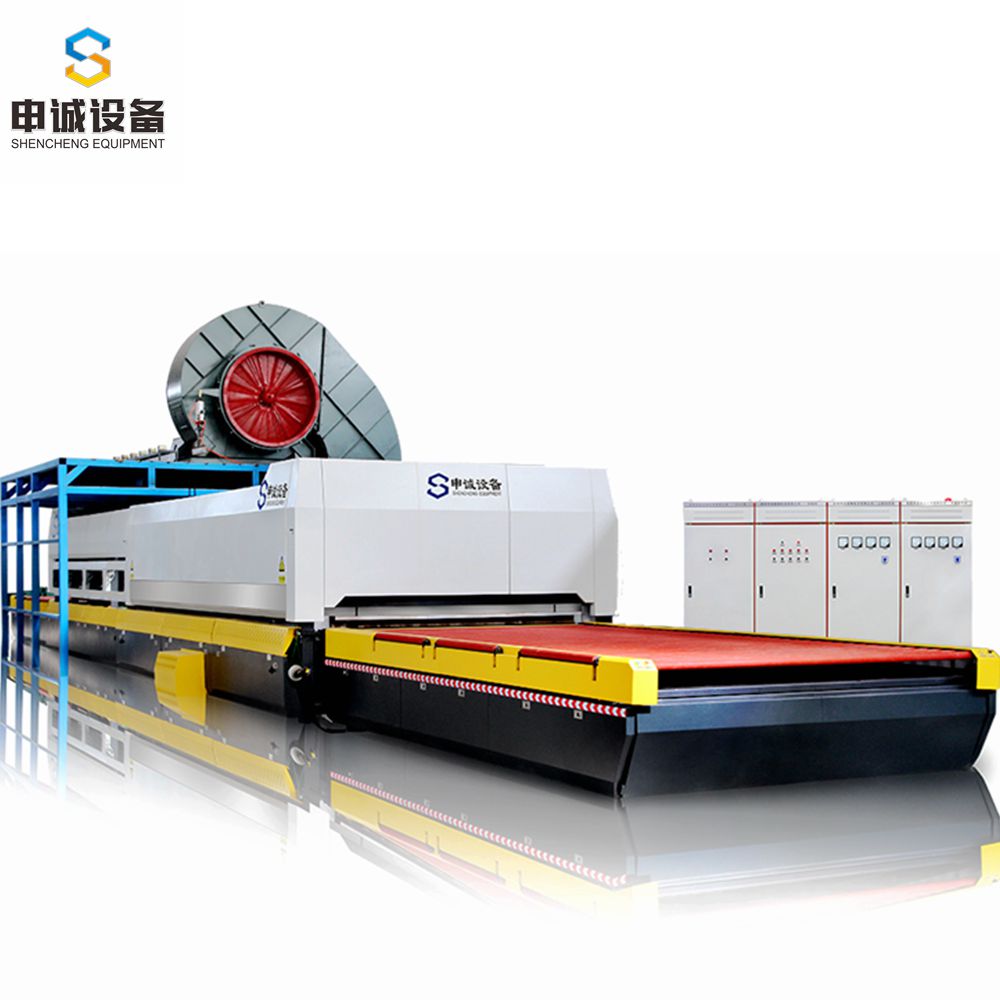

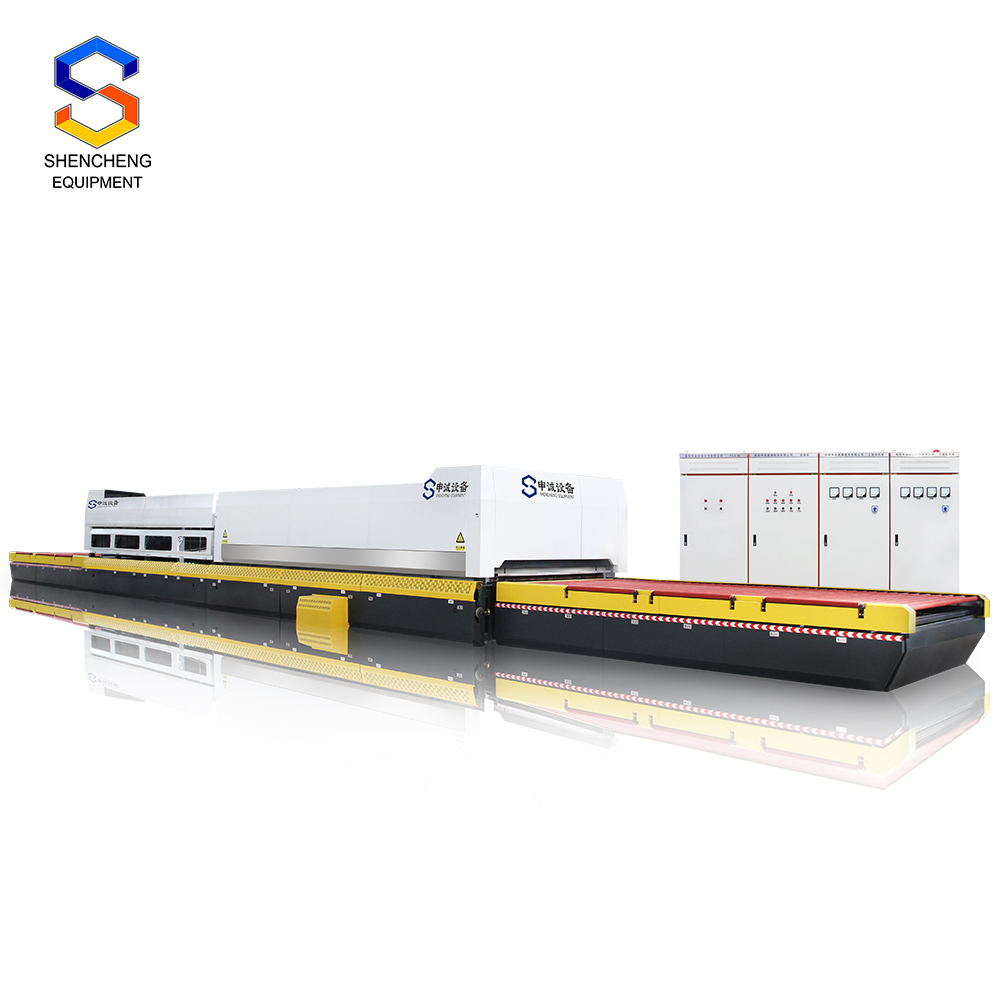

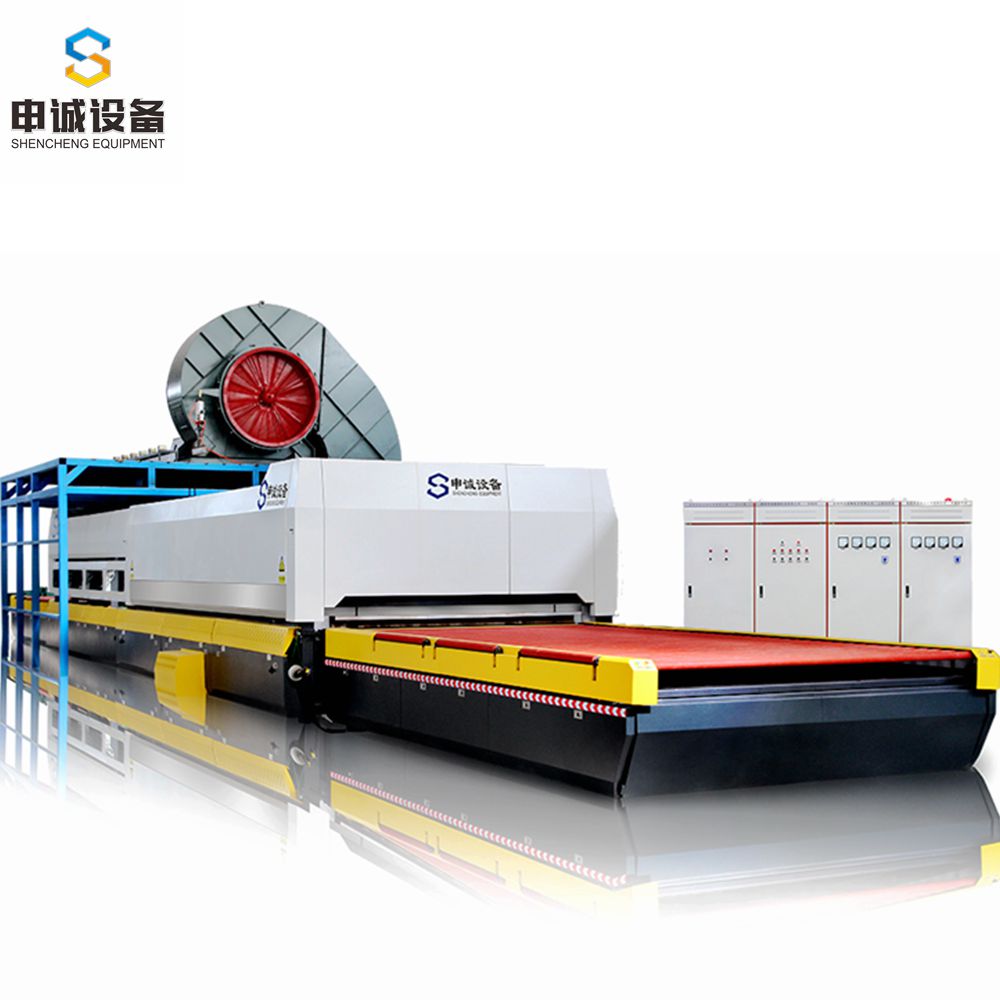

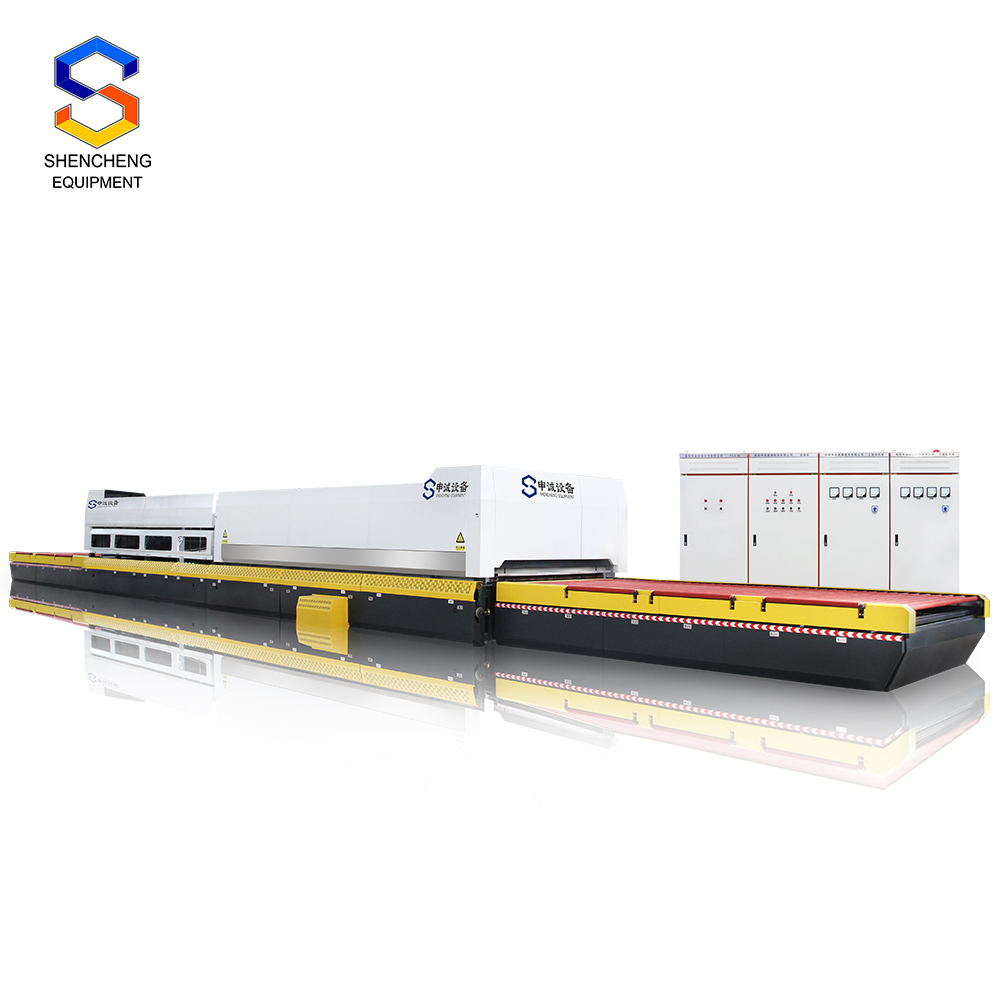

鋼化爐(lú)設備廠家、水平玻璃鋼護機組、強(qiáng)製對流鋼化爐、熱彎雙向玻璃鋼(gāng)化爐、異形鋼化爐等,歡迎廣大新老客戶啊前來谘詢訂購!