我們都知道鋼(gāng)化爐是采用物(wù)理或化學等方式來(lái)生(shēng)產(chǎn)鋼化玻璃的種設備,同時鋼化爐在生產鋼化玻璃時(shí)在玻璃(lí)表麵形成(chéng)壓應力層、內部形成拉應力層;當玻璃(lí)受到外力作用時,壓應力層可將部分拉應力抵消,避免玻璃破碎,從(cóng)而達(dá)到提高玻璃強度的目的。不僅如此,玻璃表麵的微裂紋在這種壓應力下變得更加細微,也在定程度上提高了玻璃的(de)強度。那麽到底(dǐ)該如何正確操作(zuò)鋼化爐呢,針對(duì)這個問題洛陽91视频网玻璃技術有限公司的技術人員給(gěi)我詳細介紹了鋼化爐的操作方法,起來了(le)解下吧!

一、鋼化(huà)爐操作方法流程

1.1鋼化(huà)爐操作的準備工(gōng)作:

(1)上班前穿戴好勞動保(bǎo)護用品,檢查空壓機風機鋼化(huà)爐傳動,氣路係(xì)統和潤滑係統是(shì)否正常。

(2)檢查其它相關(guān)工(gōng)序(磨邊,打孔(kǒng))是否合格,及排片(piàn),收片等準備情況。

(3)了解當班生產內容,準備所需架子,包裝(zhuāng)紙標簽軟(ruǎn)木墊等物(wù)品。

(3)檢查待鋼化玻璃準備情況,對未磨邊有炸口等質量問題,可能造成炸爐的(de)玻璃,不準進爐。

1.2基本流程:

(1)根據玻璃的厚度調工藝參數

(2)進入加熱斷

(3)調整風柵(shān)風嘴距離,風門。

(4)加熱完畢,進(jìn)入風柵吹風。

(4)吹完風玻璃出風柵(shān),完畢。

二、鋼化爐安操作方法規(guī)程

2.1別規定

(1)操作者必須熟悉設備的(de)結構、性能、加工範圍,嚴(yán)禁超性(xìng)能(néng)使用(yòng)設備。

(2)計算機必須(xū)由(yóu)人操(cāo)作,禁止非本班人(rén)員、新來或者外(wài)來人(rén)員私自操作(zuò)計算機,調整工(gōng)藝參數。

(3)嚴禁在計算機內加裝各種軟件,刪除或者修改內部文件,嚴格執行計算機開關機操作程序。

(4)操作(zuò)者(zhě)不準(zhǔn)酒後上班(bān)。工作時,不許閑聊、打鬧,不得擅自離崗,做(zuò)與本工作無關的事情,禁止(zhǐ)機器開啟時離開工作崗位。

(5)如果在工作中設備發生異常,應立即停機,並(bìng)請維修人員檢修,直至正常後方可使用,嚴禁設備(bèi)帶病運行。

(6)工作前,穿好勞動保護用品。工作完畢下班前,將工具、量具擦淨放好,應擦拭設備(bèi),切(qiē)斷電源、打掃環境衛生。

(7)交接班時,認真填好交接班記錄,做好交接班(bān)工作,接班人員(yuán)要詳細了解_上班溫度控製和生產情況。

2.2安操作規程

(1)加熱爐升溫(wēn)前必須檢查電(diàn)爐絲、主傳動及各相關部件,確認無誤後方可升溫。升溫過程中必須有人看守。

(2)鋼化機組的工藝參數必須由操作人(rén)員按工藝要(yào)求調整,嚴禁他(tā)人亂調。

(3)需要進(jìn)爐加(jiā)工的玻璃尺寸應符合鋼化機組的加工能力,嚴禁超大或超小(xiǎo),以免損壞設備。

(4)生(shēng)產彎鋼化調整弧度時,必須人(rén)指揮、人操作計算機,以免誤操作,造(zào)成人員傷害。

(5)提升上風柵時,定要加倍小心,防止拉斷鏈條、損物傷人(rén)。上風柵升起(qǐ)後,如需進入風柵中作業,必須將用鐵銷插入安孔後方可進入,確保安。

(6)需要調整鏈條、鏈輪等類似部件或清(qīng)除表(biǎo)麵雜物時,- -定要停(tíng)車後工作,嚴禁在以上部(bù)位轉動的情況下,用手操作,以免事故的(de)發生。

(7)由於突然停電、計算機死機等原因,造成傳動停轉後,定要快速用手搖機構將爐體內的玻璃搖出來,並使陶瓷輥道在爐溫300度以上時保持轉動,以免造成輥道變形。

(8)設(shè)備運行(háng)當中,要經常檢查配電櫃、主傳(chuán)動、成型段、上、下片段等部(bù)位的(de)運行情況,以便及時發現隱患。

2.3觸摸屏的參數設定:

(1)溫度設定:對於4,5,6毫米(mǐ)的玻璃(lí),上爐(lú)體設定溫度為710度(dù),下爐體設定溫度為700度;對於8,10毫米的玻璃,上爐體設定溫度為700度,下爐體設定溫度(dù)為690度;對於12,15,19毫米的玻(bō)璃,上爐體設定溫度為690度(dù),下爐體設定溫度為680度;鋼化玻璃的溫(wēn)度控製要(yào)做到(dào)以下三點。

先,要根據玻璃鋼化爐的負載情況,選擇(zé)合理的加熱溫(wēn)度並有地控製爐內(nèi)溫度

玻(bō)璃在強製對流鋼化爐的加熱主要(yào)有(yǒu)傳導、輻射和(hé)對流,這裏所說的電爐的負載不是(shì)指電爐裏玻璃占有的麵(miàn)積,而是(shì)指玻璃厚度、加熱溫度與加(jiā)熱時間的關係(xì),目前大(dà)部分廠家所使(shǐ)用的鋼化爐的加熱段般都可分為很多個很(hěn)小的加熱區,每個區都可(kě)由上位計算機單控製。

在正常的情況下,在電爐中央加熱元件加熱區域內,總有玻璃(lí)在吸熱,在電(diàn)爐的這個區域(yù)內直有玻璃(lí)存在,這是區域性的,加熱果也是區域(yù)性的,如果電爐內某個區的熱消耗超過加(jiā)熱果,這個區內的溫度就開始下降,這就是超負荷現象,玻璃鋼化的成功與否主要決(jué)定(dìng)於玻璃板溫度更低(dī)的地(dì)方,旦電爐有(yǒu)超負(fù)荷現象,電爐溫度就會(huì)出現(xiàn)下(xià)降,致使玻璃在冷卻段裏冷(lěng)卻時破碎。加熱溫度的設定,要根據所鋼化的玻璃的厚(hòu)度(dù),要鋼化的玻璃越薄,溫度就(jiù)要越(yuè)高,要鋼化的玻璃越厚,溫(wēn)度就要(yào)越低,對(duì)於加熱溫度的控製,操作人員要明(míng)白電爐溫度與加熱時間的(de)相互關係以及電爐溫度對厚薄不同的玻璃變化值,具體設定到哪(nǎ)種溫度更,還要根(gēn)據(jù)原片玻璃的質量來調整。

另外,加熱係統測得的底部溫度並不是輥子的(de)溫度,而是鋼化爐底部加熱元件補償輥子上玻璃吸收熱量(liàng)後的平均溫度,由於這個原因,所測(cè)的溫度般較高,比所(suǒ)測(cè)得的上部溫度要(yào)高些,所以般情況(kuàng)下鋼化爐上部的溫度設定比下部溫度要高些。

其次,選擇合理的加熱時間

鋼化(huà)爐的加熱功率(lǜ)是定的,通常設定的加熱時間(電爐的加熱時間)約為(wéi)每毫米厚度玻璃為(wéi)35-40秒(miǎo),例(lì)如:6mm厚度的玻璃的加熱時間大約為:6*38秒=228秒,此種計算方法適應於厚(hòu)度小於12mm厚的的玻璃的普通(tōng)平鋼化玻璃,當玻璃(lí)的厚度(dù)在12mm-19mm時,加熱時間的基本計算(suàn)方法是每1mm厚度玻璃約為40-45秒種。

生產彎鋼化玻璃時,加熱時間(jiān)每(měi)毫米厚(hòu)度的玻璃(lí)增加2。5-5秒。鋼化帶(dài)開洞或開槽的玻璃時,加熱時間要在此計算方法上多5%。帶尖角(小於(yú)30°角)的玻璃和灰玻加熱時間在(zài)此計算方法上要多2。5%。下麵舉個控(kòng)製爐溫的例子,來詮(quán)釋加熱溫度和加熱時間,假如我們在鋼化6mm的玻(bō)璃,加(jiā)熱(rè)溫度為(wéi)705℃,加熱時間215秒,要使玻璃從(cóng)加熱爐到(dào)急冷室(shì)的(de)溫度提高10℃,有兩種方法來實現:前種方法,將電爐溫度提高10℃;後種方法是電爐的溫度保持不(bú)變(biàn),增加加熱時間。

注意(yì)玻璃溫度接近鋼化溫度前的加(jiā)熱速度較慢,我們要了解這樣個基本的原則:如果電爐的的溫度設(shè)定變化了幾度,我們也要使(shǐ)玻璃的加熱(rè)溫度同樣也變化相同的(de)溫度,就(jiù)要改變加熱時間±t秒,才能使玻璃從電爐裏出來的溫度在±t秒的時間內保持不變。

後,要實現加熱的均勻,玻璃在放片台的(de)布(bù)置也很重要

放片的合理(lǐ)布置主要是為了保證電爐內縱(zòng)向和橫向(xiàng)負載(zǎi)的均勻性,也就(jiù)是說,每爐玻璃的放片布置以(yǐ)及各爐的間隙時間要均勻。我們要明白(bái)從加熱爐到急冷室過程中的溫度規律(lǜ),必須弄清玻璃板布置所取決的(de)因素:當玻璃沿電爐前後移動(dòng)時,玻璃邊緣鄰近的輥(gǔn)子所處的(de)區域容易過熱(rè),這(zhè)種現象在兩塊玻璃之間(jiān)的輥子表麵上也(yě)容易發生。在實際的生產當中,如果玻璃板在(zài)鋼化爐(lú)內直以(yǐ)相同的放片(piàn)布置向前運動,各個輥(gǔn)子溫差就相對的(de)明(míng)顯,結(jié)果放片位置變化,玻璃就會在加熱爐內彎形或者在急冷室裏破碎。

(2)鋼化與冷(lěng)卻風壓的設定:對於4,5,6毫米的玻(bō)璃,鋼化風壓采取(qǔ)大值,吹風時間為“轉換時間”,冷卻時間采用小值(zhí),吹風時間為總吹(chuī)風時間減去“轉換時間”;

(3)入片步進(jìn):入片(piàn)步進值為3秒,是固定值,不(bú)需改變,是變頻器正轉的秒數;

2.4鋼化爐在生產過程中的操作

入片操(cāo)作(zuò)

玻璃必須經(jīng)過磨邊和清洗幹淨,且無(wú)損傷,方可放至入片台,玻璃之間的擺放距離≥50mm,生產薄而(ér)小的玻(bō)璃可適當加大(dà)擺放間距。擺放玻璃的總寬度和總長度不得超過鋼化爐(lú)型號(hào)規定的規格,否(fǒu)則可能(néng)造成卡門等故障,玻璃擺放好並點動入片台到入片位後,在生產形式時按《進爐按鈕》鈕後,如爐內無玻璃,則入(rù)片台上的玻璃將立即(jí)進入鋼(gāng)化爐,如爐內有玻璃,在此期間,如操作台上的旋鈕打到自動時,爐內(nèi)玻璃出爐後,玻璃將(jiāng)自(zì)動入爐,如果旋鈕打到半(bàn)自動,那麽還需要再次按進爐按鈕則玻璃(lí)將會(huì)自動入爐。另外,在入片時計算機會自動檢測玻璃長度,自動(dòng)控製在爐內的擺動幅度,用來提高玻璃在爐內加(jiā)熱的均勻性。

加熱操作

玻璃進入鋼化爐後,各(gè)加熱區將根據玻璃的擺放情況自動加熱,注意觀察爐內各(gè)區溫(wēn)度的變化,如爐內溫度變(biàn)化很不均勻,應適當調節(jiē)爐內相應溫區設定溫度,在加(jiā)熱期間(jiān),可隨時修改加熱時間,加(jiā)熱時可打開前爐門觀察爐內玻璃情(qíng)況,如發現炸爐或其它意外時,要迅速排出爐內玻璃,防止玻璃破碎到爐內和粘(zhān)到陶瓷羅拉上。

加熱原則(zé)

依據(jù)標準玻璃加熱容量,每1mm厚的玻璃加熱時(shí)間是30-45S,即5mm玻璃的標準加熱時(shí)間150-220S,8mm玻璃的標(biāo)準加熱時間是240-360S,10mm玻璃的標準加熱時間是(shì)350-450S。但(dàn)是這並不是個定數,不同型式的鋼化爐或是不(bú)同廠家的鋼化爐會因設計的不同而有不同(tóng)的加熱時間要(yào)求;另外溫度的設定亦會改變加熱時間的長短,通常較高的溫度設定可以讓相同的玻璃在較短(duǎn)的時間內到達所需的溫度,進而(ér)提高產量,相對的較低的溫度設定卻使相同的玻(bō)璃需要較(jiào)長的(de)時間才能到達所需的溫度,因而降低了產量(liàng)。

雖然從表麵上看似乎提高溫度設定可以達到較高的(de)經濟益,但是在這之中仍然有些原則是(shì)需要被遵(zūn)守,如此才不至於影響到鋼化(huà)玻璃的品質和玻璃鋼化的成功率。

加熱時間的控製

玻璃在爐內的加熱時間按每厚度1毫米30~45秒計算。玻(bō)璃厚度有定誤差(chà),各廠家生產(chǎn)的玻璃成份也有差異,故加熱時間也需要調整。玻璃顏色不同,加熱時(shí)間也(yě)需要調整。通常顏色(sè)深的玻璃吸收熱(rè)量快,加熱(rè)時間適當減少。空爐較長時間再進爐與連續進爐加(jiā)熱時間也(yě)稍有不(bú)同(tóng)。由於空爐時間較長,爐內積累的熱量較多,所以加熱時間適當減少。進入爐內的玻璃裝載麵積不同,吸引熱量的能力也不(bú)同,裝(zhuāng)載麵積越大加熱時間越(yuè)長,裝載麵積(jī)越少加熱時間越短。生產的玻璃有鑽(zuàn)孔、開凹或玻璃銳角<30℃時要適當加長加熱時間,般增加2。5~10%左右。如有顏色的玻(bō)璃則加熱時間應適當減少些,般減少3~5%左右。如生產布紋、水紋、香梨等玻璃則按其厚處來計算加熱時間並適當加長些加(jiā)熱時間,般增加5~10%左右。

加熱時(shí)間對玻璃的影響

通常較長的加熱時間可以使玻璃得到較均(jun1)勻的溫度分布,別是大玻璃(lí)這種現象更為明顯;玻璃不均(jun1)勻的溫度分布將使玻(bō)璃在鋼化後,強化應力無法均勻的形成,通常這可由破碎試驗來做基本的檢驗,另外不均勻(yún)的強(qiáng)化應力(lì)分布亦容易使玻璃發生自爆現象,嚴重時當玻璃在鋼化時就會在強化區發生碎裂。所以在生產時定要(yào)注意按照玻璃的規格和厚度設定加熱(rè)時間和溫度。

出爐操作

玻璃出爐時操作人員應在(zài)後爐門處,觀(guān)察出爐情況,當發現玻璃(lí)卡爐門或出爐不等問題時,迅速處理手動排片。停止下(xià)爐入爐。

雙室鋼化爐的基本原則(zé)

為了得到(dào)優(yōu)良的產(chǎn)品品質,玻璃在鋼化的過(guò)程中有些重要的基本要求必須遵守。

在操作雙室(shì)爐時(shí),由(yóu)於兩段爐(lú)體結構(gòu),在生產玻璃時,定要準確設定預熱段和加熱段的(de)溫度。預熱段是上下強製對流(liú),為了能生產好品質的玻璃,溫度應該設定的比較低點,加熱段是(shì)為了讓玻璃快速達到玻璃的軟點,這時此段溫度定要設定的(de)高,這樣(yàng)玻璃才會快速達到玻璃表麵所需要的溫(wēn)度。玻璃在鋼化的過程中不會發生形狀損壞、尺(chǐ)寸偏差、光學(xué)性改(gǎi)變或(huò)留下痕跡(jì)的變(biàn)異。

為了達到上述的基本要求,以(yǐ)下列出些基本的原(yuán)則,希望可以(yǐ)協助操(cāo)作者初期(qī)對鋼化玻璃的生產能夠建立基本的概念。

三、鋼(gāng)化(huà)爐操作注意事項

3.1 升溫前注意事項:

(1)檢查各個固態繼電器是否虛接;

(2)看觸(chù)摸屏(píng)上的參數設定是否正確;

(3)前爐門與後爐門氣缸(gāng)與傳動軸(zhóu)連(lián)接是否正常;

(4)上片(piàn)台與下片台光電是否正常;

(5)爐體,風柵的傳動O型圈(quān)是否正常;

(6)爐體,風(fēng)柵的編碼器是否正常(目測);

(7)電瓶的電(diàn)壓是否正常;

(8)空氣壓縮機(jī)是否正常(cháng);

(9)固(gù)態繼電器的上空氣開關是否合上;

(10)走遍空流程,觀(guān)看觸摸(mō)屏是否有報警狀態;

(11)正常後再開(kāi)始升(shēng)溫,升溫采用矩陣式(shì)加熱(rè),避免采用加熱狀態;

3.2 運行鋼(gāng)化爐前(qián)注(zhù)意事項:

(1)當執行係統運行後,會聽到後爐門電磁閥(fá)兩次放氣聲音,並且後爐(lú)門會執行開與關的動作各次,否則是不正常的;

(2)觀看觸摸屏是否有報警狀態,按提示解決之;

(3)用手擋住上片台光電開關,空走爐玻璃,看是否正常,注意,當玻璃出(chū)爐前,後爐門(mén)會執(zhí)行次開與(yǔ)關的動作,之後報警器響,後爐門打開,玻璃出爐;觀看正常後(hòu)再正常生產,生產采用加熱狀態;

3.3 鋼化爐操作過程中注意事項:

(1)鋼化爐控製係統(tǒng)的計算機必須由(yóu)人操作,嚴禁非操作人員私自操作計(jì)算機及(jí)調整工藝參數。

(2)嚴禁(jìn)在計算機內加裝各種軟(ruǎn)件,刪除或修改內部文件,嚴格執行鋼化爐計算機開(kāi)關操作程(chéng)序(xù)。

(3)按時保(bǎo)質,保量完成生產任務,嚴(yán)格執行工藝(yì)規程和設備安操作規程,維(wéi)護使用設備(bèi)遵守安文明生產和各項規章製度。

(4)工作時間(jiān)不準閑聊,打鬧,做與本工作(zuò)無關的事情,嚴禁飲酒上班,禁止機器開啟時(shí)離開工作崗位。

(5)當玻璃鋼化爐發生機械電器(qì)故障時,必須停機(jī)檢查及時修複,無法解決時馬上通知維修人員處理。

3.4 鋼化爐安維護注意事項

(1)鋼(gāng)化爐升溫前,必(bì)須檢查電爐絲、主傳動以及相關部件,確認無誤後方可升溫,升溫過程中必須有人值班(bān)看(kàn)護。

(2)鋼化爐工作參數必須有業控製工按工藝要求調整(zhěng),嚴禁他人亂調(diào)。

(3)要進爐加工的玻璃尺寸應(yīng)符(fú)合(hé)鋼化爐的加工(gōng)能力,嚴禁超大或超(chāo)小,以免(miǎn)損壞設備(bèi)。(4)調整弧(hú)度時,必須人指揮、人操作計算機,以避免誤操作,造(zào)成(chéng)人員傷害。

(5)提升上風柵時(shí),定要倍(bèi)加小心,以免(miǎn)拉斷鏈條,損物傷人。上風柵升起後,需進入(rù)上風柵下工作時,必須將用鐵銷插入安插孔(kǒng)後方可進人(rén),以保證安(ān)。

(6)需要調整鏈條、鏈輪、齒輪等部(bù)件或清除上麵雜物時,-定要先停(tíng)車再(zài)工作,嚴禁(jìn)在以上部件轉動情(qíng)況下,用手操作(zuò),以避免事故(gù)發生。

(7)由於突然停電,計算機死機或主傳動鏈條斷裂等原因,造成主傳動停轉後,-定要先用手動把爐體內玻璃轉出來,並使陶瓷輥子保持(chí)轉(zhuǎn)動,以避免損壞陶瓷輥子。

(8)運行當中,要經常(cháng)檢查配(pèi)電櫃、主傳動(dòng)、成型段(duàn)、上片、下片各部件運行情況,以便及時(shí)發現隱患。

(9)鋼化爐處於生產保溫狀態時必須有人值(zhí)班(bān),每半小時檢查-次(cì), 檢查項目有:溫度顯示頁麵現示的溫度是否正常主傳動是不正常,打開爐門觀察爐膛內顏色是否正常,控製櫃是否有異常的聲(shēng)音(yīn)和氣味。

(10)將(jiāng)爐體升(shēng)起擦陶瓷輥道時,必須插好(hǎo)安銷子並作好相應安措施後方可進入爐膛內工作。

(11)發現異常情況及時處理,必要進(jìn)度通知業人員檢修。

3.5 其它注意事項:

(1)操作台的直流保(bǎo)護鈕必須致按下去,保持電路接通狀態,否則停(tíng)電後直流保護不起作(zuò)用(yòng);

(2)當生產時出現停電(diàn)現象後,時間按住風柵操作麵板的“直流排片”按鈕,讓(ràng)爐(lú)內的玻璃(lí)排到(dào)下片台處到地麵上;

(3)當生(shēng)產時爐內玻璃破(pò)裂後必須時間按下“爐體故障”鈕,此時(shí)的動作是:後爐門打開,爐體(tǐ),風柵,下片(piàn)台輥道正轉,使(shǐ)玻璃排到地麵上;完畢後再按下爐體故障鈕,使之複位,注意,再(zài)次進爐時,必須到觸摸屏處按次(cì)係統停止,之後再按次係統運行,這才方(fāng)可正常生產,否則進不了(le)玻璃;

(4)當風柵(shān)吹風時玻璃產生碎裂,必須按下“風柵故障”鈕,此時風(fēng)柵輥道停止轉動,如果(guǒ)風(fēng)柵的玻璃(lí)不想要了,再按下“風柵故障”鈕,使風閥關(guān)閉停止吹風,此時的動作是(shì),風(fēng)柵提前下片,這時再按(àn)住風柵震動,使風柵片上的玻璃落下來;

(5)注意(yì):風柵碎片後必須處理妥當再進行生產。

四、鋼化爐操作常見問題

鋼化玻璃生產是個連續的過程,鋼化企業基本上設備是24小時運轉的,如果此時發生些突發事件,如果(guǒ)處(chù)理不當(dāng),就會嚴重的影響企(qǐ)業的正常生產運營。今天賢集網小編就為大家整理了幾(jǐ)種鋼化玻璃生產加工中可能(néng)會遇到的情況,以及(jí)相應的解決處理辦法,希望對您操作鋼化爐有所幫助。

4.1玻璃炸爐:在生產過(guò)程中,尤(yóu)其是較厚玻璃,會出(chū)現玻璃在鋼(gāng)化爐爐體內炸(zhà)裂,在這裏提醒(xǐng)鋼化爐操作人員(yuán),旦(dàn)遇到這種情況須立即關閉主傳動,手動將玻璃運出爐體,等溫度降下(xià)來後,再升起爐體,並檢查陶瓷輥道上有無玻璃殘(cán)渣粘在上(shàng)麵,如果有,則需要清理幹淨(清(qīng)理時需(xū)要小心(xīn),不要損壞(huài)陶瓷輥道),避免後續生產中玻璃劃傷。

4.2主傳動異常(cháng):般原片玻璃在輥道上會經曆加熱段的往(wǎng)複運行,通過段的前行運(yùn)行,直至下片(piàn)台。如果(guǒ)在生(shēng)產過程中通過觀察窗(chuāng)或人機操作界麵發現主傳(chuán)動異常,則(zé)需要即刻關閉主傳動,把玻璃先運出爐體後檢查(chá)。此種情(qíng)況般都是編碼器或(huò)鏈條異常造成的,在排查(chá)問題時(shí),可以重點檢查這2點。

4.3停電:鋼化爐在生產過程中,如遇到(dào)停電時,按如下方法處理:盡快將玻(bō)璃運出爐體、如果發現玻璃粘(zhān)附(fù)在輥道上(shàng)則需要(yào)待爐溫降下來後另行處理。

4.4現在鋼化爐(lú)控製基本上都是電腦(nǎo)控製(zhì),有時可能會出現電腦死機的(de)情況(kuàng),遇到此種情況,應立即將玻璃移出爐體,斷電,重新啟動計算(suàn)機。

4.5加熱(rè)係(xì)統異常:般會在加熱控製板失靈時出(chū)現,造成(chéng)溫度上升,這時需(xū)要斷電打開錐閥並手搖主傳動(dòng)保持陶瓷輥轉動,通知維修人員對設備進行麵的檢查。

4.6爐門異常:如果遇到爐門打不開等故障(般是(shì)空壓(yā)機問題(tí)導致(zhì))時,應該迅速爬(pá)上爐頂,用(yòng)人力打開爐門,同時提(tí)升爐體,手動操作使玻璃迅(xùn)速排出,防止粘爐,如果(guǒ)已有玻璃粘附(fù)在陶瓷輥道上,則需要待爐溫降下來(lái)後,另行處理。

以上內容就是洛陽(yáng)申(shēn)誠玻璃技術有限公司技術人員給(gěi)大家介紹的關於(yú)鋼化爐操作方法的部內(nèi)容(róng),如果您還有關於鋼化爐操作方麵的其他問題,可隨時與我們取得聯係。

“用戶的需要就是我們的追求”

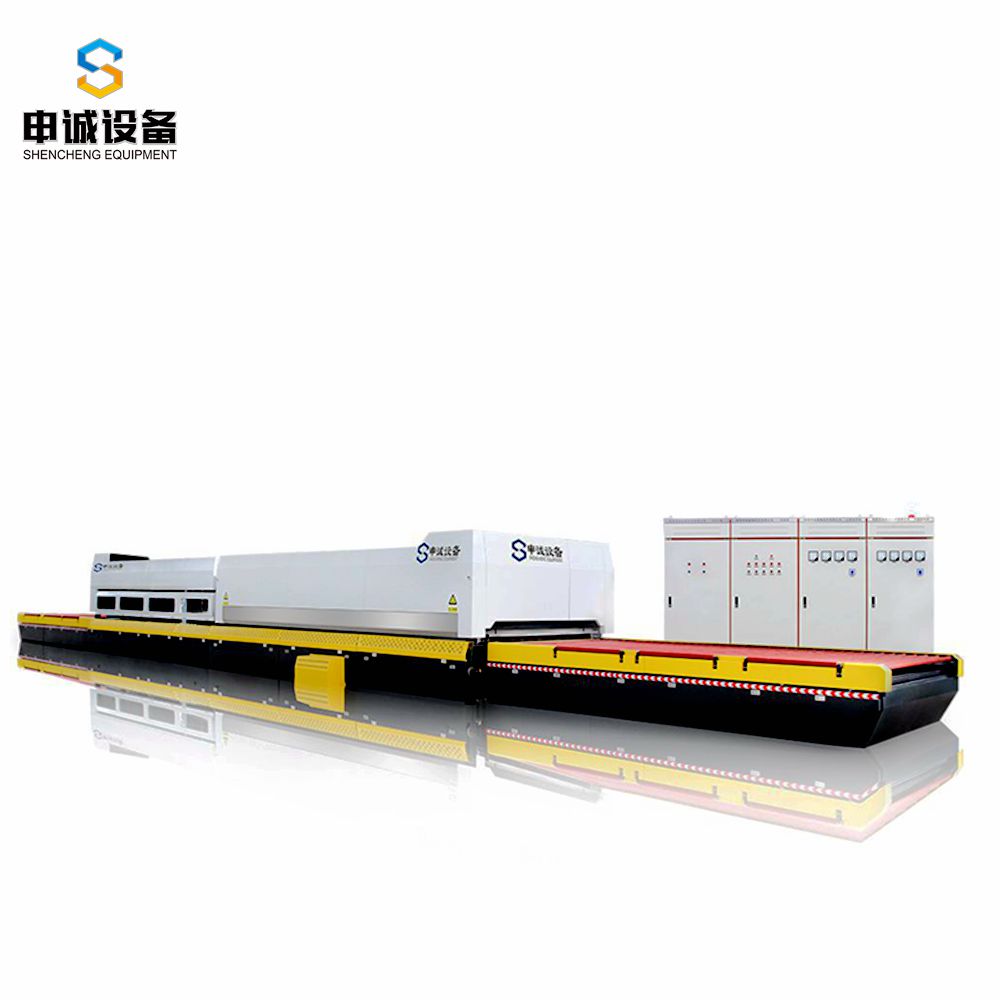

洛陽91视频网玻璃技術有限(xiàn)公司新研發製作的小型鋼化設(shè)備,價格便宜,省時、省電、省力非常適用於櫥櫃(guì)行業的朋(péng)友們。我們始終堅持誠信和讓利於客戶,堅持用自己(jǐ)的服務(wù)去打動客戶。與您一起攜(xié)手,共創美好未來(lái)!

聯係電話:

申總 18737971827 / 0379-61117177

公司郵箱:

linda@lywlglass.com

公司地址:

河南省洛陽市新安縣(xiàn)經濟技術開發區洛新園區京津路與緯四路南200米路(lù)西

掃描關注我們

版權(quán)所有:2019 洛陽(yáng)申(shēn)誠玻璃技術有限公司(sī) 豫ICP備15005269號-3 豫公網安備41032302000305號 網站XML 技術支持:尚賢科技(jì)